Voor een project in een 300-tons silo ontwierpen en bouwden we een verticale transportschroef van 17 meter hoog en 300 mm in diameter met een 22 kW aandrijving, bedoeld om mais te homogeniseren en te bevochtigen. Door de specifieke toepassing kon de schroef slechts aan beide uiteinden gelagerd worden. De dimensionering van de schroefas, wanddikte en het toerental waren cruciaal om swinging en resonantie te voorkomen. Ook de schroefdiameter en spoed moesten perfect afgestemd zijn op de stromingseigenschappen van de mais. Een schoolvoorbeeld van engineering waar ontwerp en praktijk perfect samenvallen.

Voor een fabrikant van ijsco’s en bakken ijs ontwierpen we een installatie om diepgevroren afkeurproducten – verpakte ijsjes, chocolade, koek en bekers – te scheiden van plastic, papier en houten stokjes. Zo maakten we de voedingscomponenten geschikt voor hergebruik in diervoeder of biogasproductie. Dankzij deze oplossing kon de afvalstroom met 99% worden gereduceerd, zonder verlies van waardevolle grondstoffen

In 1998 hebben we een rollermolen (Nederlandse term: walsenmolen) geïmplementeerd bij Garvo, producent van high-end sportvoeder. Deze installatie draait sinds jaar en dag zonder noemenswaardige stilstand, is volledig instelbaar qua fijnheid, vrijwel stofvrij en bijzonder energiezuinig. Een werkpaard dat veertig jaar ervaring belichaamt — dankzij pragmatische techniek, duidelijke doelstellingen en continue innovatie.

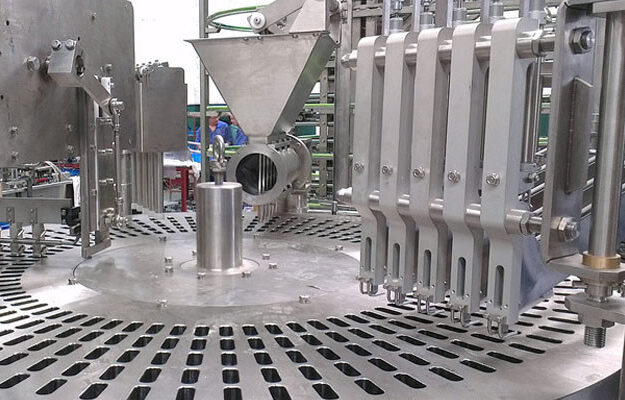

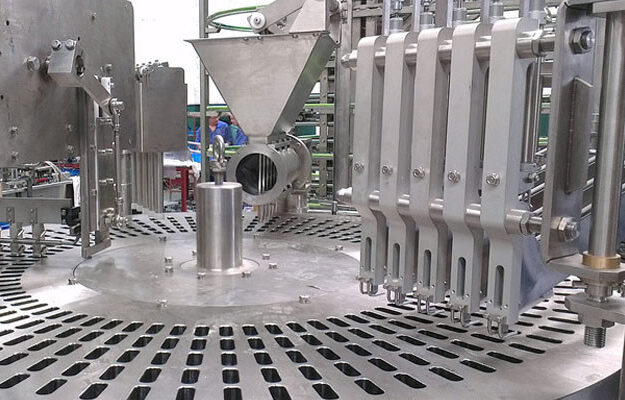

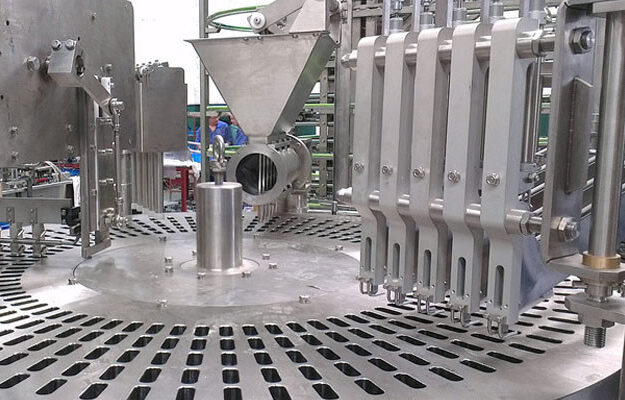

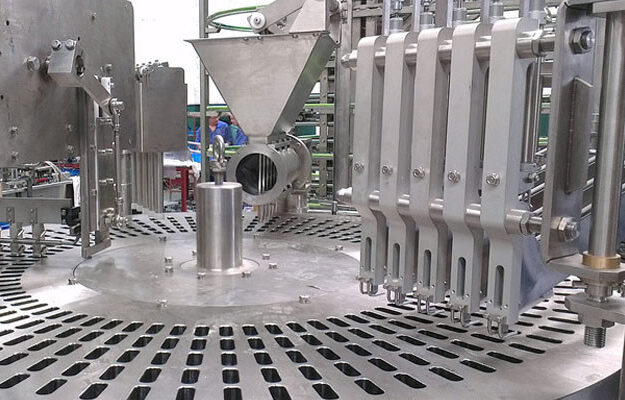

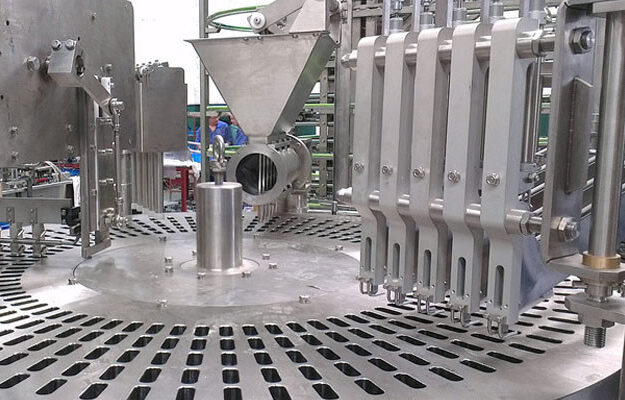

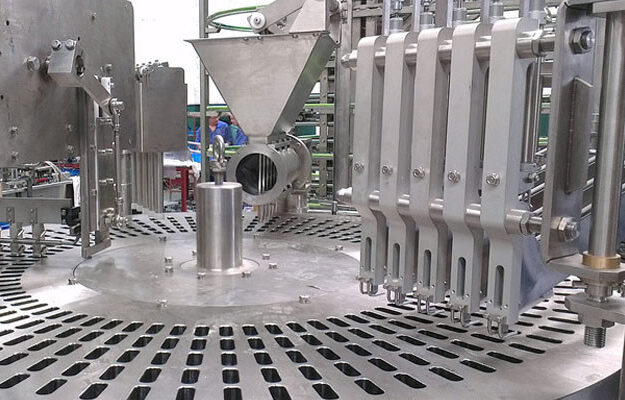

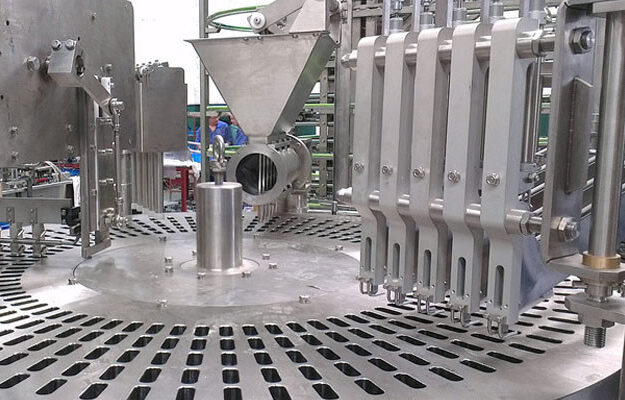

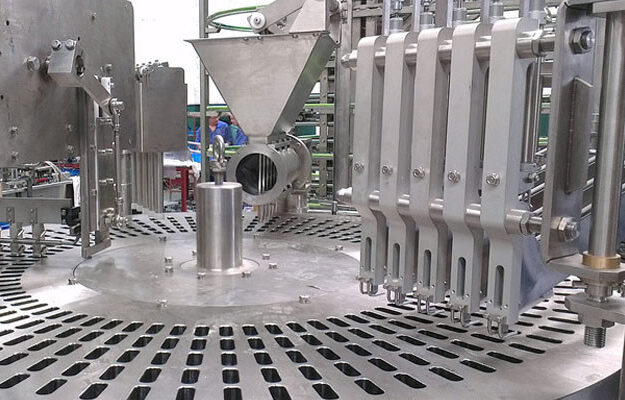

Voor Bonback, de grootste industriële bakkerij van Europa, ontwikkelden wij een compleet systeem om restbrood vanuit palletboxen te legen, te verkleinen en over een grote afstand te transporteren naar 3 walking floor trailers. Alles uitgevoerd in hoogwaardig RVS, ontworpen met aardbevingsbestendigheid in het achterhoofd. Deze oplossing minimaliseert verspilling, verlaagt arbeidsinzet en verhoogt voedselveiligheid en efficiency.

Voor een klant in Duitsland ontwikkelden en bouwden wij een lijn om dozen te legen en het karton van de inhoud te scheiden. Een robot duwde het karton in een shredder, waarna de kartonsnippers via transportschroeven naar papierverzamelcontainers werden getransporteerd. De inhoud – noten en peulvruchten, verpakt in plastic zakken – werd separaat verwerkt. De plastic zakken werden met as-loze schroeftransporteurs afgevoerd naar plastic containers. Een oplossing waarin mechanica, robotica en materiaalstromen perfect samenkomen, gericht op maximale scheiding, minimale verspilling.

Rond het jaar 2000 kregen wij van Voergroep Zuid in Helmond de opdracht om de volledige maallijn te vervangen in een procestoren van 54 meter hoog. Binnen één weekend hebben wij, dankzij nauwkeurige 3D CAD-engineering en slimme oplossingen, twee Tietjen-hamermolens van elk 315 kW ingehesen, geplaatst en aangesloten – inclusief de aanleg van nieuwe stoffilterinstallaties, doseerapparatuur, valgoten en bunkers. Omdat de bestaande betonvloer onvoldoende draagkracht had, construeerden we een frame van IPE 300-profielen dat de krachten overbracht op de onderliggende staalconstructie. Zondagavond om 23.00 uur draaide de lijn weer. Een intensieve, maar succesvolle prestatie.

Een wormwielkast uit een productielijn bleek verouderd, met olie-lekkage en vervuilde bedrading. In plaats van direct te vervangen, testten we het component: geen speling, weinig slijtage. Met een simpele onderhoudsbeurt (nieuwe keerringen, olie en protector-kabel) was het probleem opgelost. Less is more: een eenvoudige, doordachte oplossing verlengt de levensduur én beperkt verspilling.

Voor een klant die supermarkt rest- en afvalstromen verwerkt kregen we de opdracht voor het ontwerpen en bouwen van een on-site oplossing om groente-, fruit- en plantenafval te verwerken en verkleinen tot een homogene moes welke goed afgezet kon worden in de biogasproductie.